Tours de refroidissement (ou aéroréfrigérantes) : qu’est-ce que c’est, comment fonctionnent-elles, comment les entretenir

- 1. Tours d’évaporation ou de refroidissement : qu’est-ce que c’est et comment elles fonctionnent

- 2. Tours de refroidissement: dimensions et composants

- 3. Tours de refroidissement: principales applications industrielles et civiles

- 4. Typologies de tours d’évaporation

- 5. Entretien et traitement de l’eau

Toutes les installations industrielles, tout comme celles de conditionnement de l’air ou de réfrigération ou encore de production d’énergie, sont caractérisées par des émissions de chaleur plus ou moins importantes en termes quantitatifs. Cette chaleur « résiduelle” présente, à l’exception de rares cas, une faible teneur en énergie qui en empêche la récupération ou bien la rendrait non rentable. Par conséquence, cette chaleur doit être de quelque manière dissipée à l’extérieur.

Dans cet article, nous traiterons des tours de refroidissement, – à savoir l’une des nombreuses solutions existantes pour ce faire -, actuellement reconnues comme l’une des technologies les plus efficaces disponibles sur le marché.

par Giorgio Lorenzetti, Conseiller Technique chez MITA Cooling Technologies

1. Tours d’évaporation ou de refroidissement : qu’est-ce que c’est et comment elles fonctionnent

La section qui suit fournira les réponses à toutes les questions suivantes figurant parmi les plus fréquemment posées.

- « Que sont les tours de refroidissement, à quoi servent-elles et comment fonctionnent-elles ?

- « Où et pourquoi sont-elles utilisées ? Pourquoi sont-elles nécessaires ? »

- « Quelle est la définition de « tour de refroidissement » ou de « tour aéroréfrigérante » ? »

- « Que signifie « d’évaporation»?

1.1. Tours d’évaporation : qu’est-ce que c’est et où elles sont utiles

Les tours aéroréfrigérantes ou tours de refroidissement sont des dispositifs qui exploitent de façon optimale un principe naturel aussi simple qu’efficace : l’évaporation forcée d’une quantité minimum d’eau, par rapport à la masse principale, advient par soustraction de la chaleur à la masse même, laquelle, en conséquence, se refroidit (chaleur latente de vaporisation).

Le processus selon lequel le refroidissement par évaporation a lieu est aussi simple qu’antique : les amphores archaïques réalisées en terre cuite, un matériau poreux, permettaient à l’eau de suinter vers l’extérieur en quantité minime. Ainsi, un processus d’évaporation avait-il lieu : l’eau contenue à l’intérieur restait fraîche, même en présence de températures ambiantes élevées.

1.2. Les tours de refroidissement exploitent la chaleur latente de vaporisation

Les tours aéroréfrigérantes (ou de refroidissement) sont en mesure de réaliser au mieux le processus d’échange de chaleur eau/air : à l’intérieur de ces tours, le phénomène d’évaporation est forcé au moyen de composants simples, efficaces et qui, en général, requièrent peu d’entretien.

Afin de mieux comprendre comme la soustraction de chaleur advient, il est nécessaire de présenter deux concepts.

- Chaleur sensible. Il s’agit de la quantité de chaleur qui est ajoutée ou soustraite à un élément physique (par exemple, une batterie à ailettes) pour en modifier la température.

- Chaleur latente. Repose essentiellement sur le changement d’état qu’une substance peut subir suite à l’ajout ou à la perte de chaleur. Dans le cas de l’eau, celle-ci peut passer d’un état liquide à un état solide (glace) si, une fois le point de congélation atteint, on lui soustrait de la chaleur. Ou bien, l’eau peut passer d’un état liquide à un état gazeux (vapeur) si, une fois le point d’ébullition atteint, on lui rajoute de la chaleur. La chaleur définie comme latente est donc la chaleur qui est ajoutée ou soustraite pour changer l’état de l’eau. En particulier, lorsqu’il s’agit de systèmes de refroidissement par évaporation, cette chaleur est dite chaleur latente d’évaporisation.

Une tour aéroréfrigérante dûment conçue est en mesure d’offrir à l’eau la surface de contact la plus étendue possible avec l’air la de sorte que l’échange de chaleur latente soit optimal.

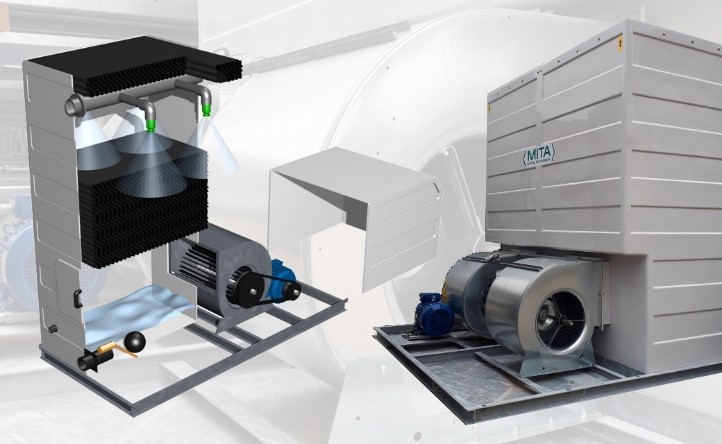

Afin de rendre cet échange de chaleur possible, la tour aéroréfrigérante doit donc être en mesure d’offrir une surface de contact air/eau suffisamment étendue. Pour ce faire, elle utilise un corps d’échange de chaleur, spécialement conçu à cet effet, et un ventilateur capable de déplacer un volume d’air défini selon des paramètres très précis. Nous verrons plus loin l’utilité de ces composants internes.

1.3. La température de bulbe humide

Un concept physique important permet de mieux comprendre le fonctionnement des tours de refroidissement : il s’agit de la température de bulbe humide, qui est fondamentale dans la théorie de fonctionnement de n’importe quel système évaporatif et, en particulier, dans les tours de refroidissement.

Dans la pratique, ce paramètre définit avec précision les « pires » conditions de température et d’humidité relative du lieu d’installation. Il fournit une référence précise sur la température finale théoriquement atteignable par la tour d’évaporation.

1.4. Efficience des tours de refroidissement

Étant donné leur simplicité de construction, alliée à une haute efficacité en termes de rapport coût/kW dissipés, les tours aéroréfrigérante sont, aujourd’hui encore, le dispositif de refroidissement le plus utilisé tant dans le domaine civil que, et surtout, industriel : en effet, il ne contient pas d’organes en mouvement particuliers, mis à part un ventilateur (qui peut être placé tant en admission qu’en refoulement). L’utilisation d’énergie électrique est du reste très faible comparée à celle d’autres systèmes utilisés pour les mêmes finalités.

Surtout en présence de grandes quantités de chaleur à dissiper (par exemple : aciéries, installations chimiques, centrales électriques), les tours aéroréfrigérante n’ont aucun rival en termes de puissance électrique utilisée et d’encombrements nécessaires à leur installation.

Sans oublier que les températures atteignables en termes d’eau refroidie sont largement en-dessous de la température ambiante et ce, a contrario, par exemple, des systèmes avec batteries à ailettes qui, à l’inverse, doivent s’y limiter. Ceci est dû au fait que les systèmes d’évaporation fonctionnent en exploitant l’échange de chaleur latente de vaporisation (la limite minimum atteignable par l’eau est la température de bulbe humide).

1.5. Comparaison des technologies de refroidissement: condenseurs évaporatifs, à air sec, adiabatiques et mécaniques

En cas de besoin de construire une installation de refroidissement industrielle ou civile, le choix doit être effectué en considérant certains points fondamentaux afin de trouver le système le mieux adapté. En particulier, il faut tenir compte tant des températures d’exploitation demandées que de celles liées aux conditions ambiantes du lieu d’installation.

Par exemple, si la température du fluide refroidi doit être inférieure à la température ambiante, un système évaporatif sera le plus indiqué : dans ce cas, la limite théorique minimum du fluide refroidi est, comme nous l’avons vu, la température du bulbe humide de l’air.

En revanche, les systèmes aéroréfrigerants à air sec reposent sur l’échange de chaleur sensible, bien moins efficace que l’échange de chaleur latente de vaporisation. La limite est posée, dans ce cas, par la température du fluide réfrigérant, à savoir l’air ambiant. Dans le cas où il suffirait de refroidir le fluide à une température supérieure à celle ambiante, il conviendra d’utiliser un refroidisseur à sec.

Une troisième option est celle de concevoir un système adiabatique dans le cas où il suffirait que la température du fluide soit égale ou légèrement inférieure à celle ambiante.

Tout cela est utile pour comprendre qu’il n’existe pas un système de refroidissement « adapté à toutes les saisons » : faire le bon choix, sur la base des exigences du projet et des conditions ambiantes, signifie optimiser l’utilisation d’énergie, occuper moins d’espace et mettre les installations en condition d’opérer au mieux.

Un tout autre chapitre est représenté par les groupes froids : dans ce cas, il s’agit cependant de dispositifs qui utilisent des composants mécaniques spécifiques pour obtenir le refroidissement (compresseurs, évaporateurs) et non des éléments « naturels » comme l’air ou l’eau.

2. Tours de refroidissement: dimensions et composants

Nous avons découvert ce que sont les tours aéroréfrigérante et le principe physique (simple) sur lequel elles reposent pour maintenir un niveau de performance élevé.

Voyons maintenant comment elles sont fabriquées et, surtout, quels sont les critères utilisés pour les dimensionner.

2.1. Comment dimensionner une tour: l’importance de la température de bulbe humide

Le dimensionnement des tours aéroréfrigérante advient en ayant à l’esprit certains paramètres fondamentaux. Parmi ceux-ci,

- la puissance thermique à dissiper,

- la température de l’eau entrant dans la tour,

- la température que l’on souhaite obtenir à la sortie

- et les conditions thermo-hygrométriques (soit la température et l’humidité) caractéristiques du lieu d’installation.

Cette dernière information représente notamment une donnée déterminante pour un dimensionnement convenable. En effet, elle permet d’identifier tout particulièrement le paramètre relatif à la température de bulbe humide qui, comme nous l’avons vu, définit les « pires » conditions ambiantes du lieu d’installation et la limite vers laquelle l’eau refroidie par la tour aéroréfrigérante tend à aller.

Dans ces conditions-limites, les températures de projet demandées pour la dissipation de la charge thermique fournie par l’installation devront être garanties. Il est clair que, une fois la température de bulbe humide de référence définie (en moyenne, environ 10°C de moins que la température ambiante), moindre sera l’approche (à savoir la différence entre la température de bulbe humide et celle de l’eau refroidie) demandé pour l’eau à la sortie, plus la tour aéroréfrigérante à construire devra être grande.

En règle générale, une approche comprise entre 2-3°C et 5-6°C satisfait pleinement à la plupart des besoins des installations modernes.

2.2. Composants des tours de refroidissement et matériaux utilisés

Passons maintenant aux composants principaux qui caractérisent les tours de refroidissement, qu’elles soient à circuit ouvert ou à circuit fermé.

- Structure principale de maintien et de soutien de la tour aéroréfrigérante : elle peut être faite en tôle ou en fibre de verre ou encore avec ces deux matériaux. Dans le cas de tours industrielles de très grandes dimensions, ou du type hyperbolique, le béton est également utilisé.

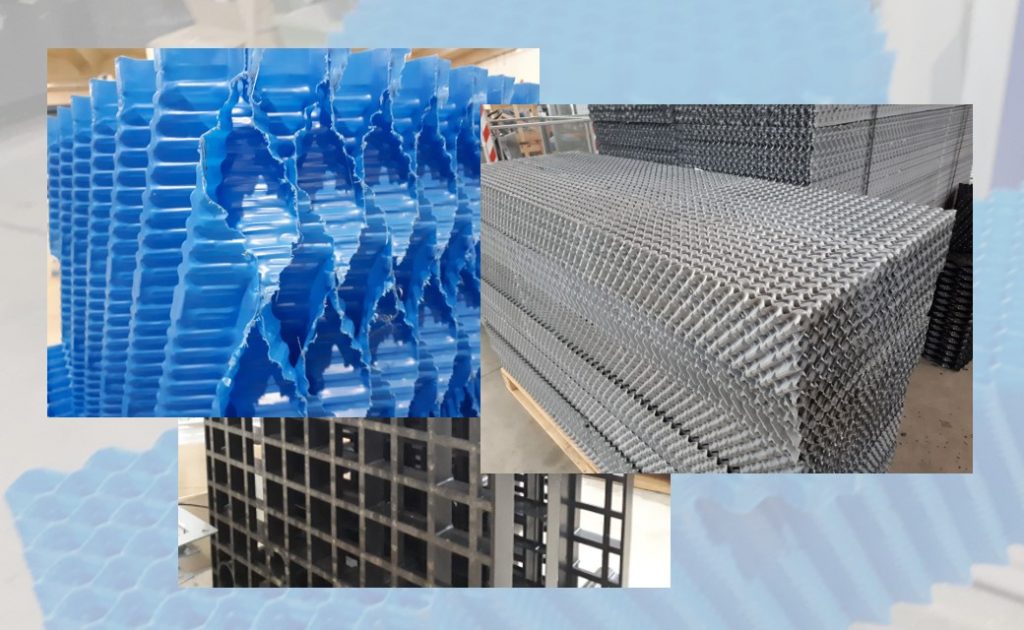

- Corps d’échange (dans les tours à circuit ouvert) ou batterie d’échange de chaleur, généralement composée de tubes lisses (dans les tours à circuit fermé): ils constituent le « noyau » de la tour aéroréfrigérante . En effet, il s’agit des composants au moyen desquels l’échange de chaleur entre l’eau et l’air a lieu.

- Ventilateur de type axial ou centrifuge : il s’agit du seul et unique organe mécanique en mouvement et c’est celui qui « force » l’évaporation de l’eau nécessaire à obtenir le refroidissement. Dépendant des conditions du projet, le choix du type axial ou centrifuge est essentiel pour obtenir le meilleur fonctionnement possible et une moindre utilisation des ressources du système. Voyons voir d’après quels critères.

- Système de distribution de l’eau, normalement réalisé avec une rampe de tubes et de buses de pulvérisation. Il permet de distribuer l’eau à refroidir sur le corps d’échange (dans les tours à circuit ouvert) ou bien sur la batterie d’échange (dans les tours à circuit fermé).

- Séparateur de gouttes, situé juste en amont du ventilateur. Il a pour fonction de retenir les gouttes d’eau qui, sinon, seraient traînées vers l’extérieur par le débit d’air provoqué par le ventilateur.

De plus, la nature de l’eau à refroidir conditionne notablement tant le choix des matériaux de construction à utiliser, comme cela a déjà été dit plus haut, tant la typologie de corps d’échange le plus adapté. En présence d’eaux particulièrement agressives ou acides, il faudra privilégier les matériaux inoxydables ou bien la fibre de verre: cette dernière est intrinsèquement insensible à la plupart des agents chimiques.

Si, par contre, l’eau risque d’être contaminée par le procès, entraînant avec soi turbidité ou d’autres agents polluants de diverses natures, voire même organiques, il faudra évaluer avec soin le type de corps d’échange à choisir parmi ceux existants, à savoir: des antisalissure aux canaux verticaux non croisés, en passant par les corps plus classiques “splash” qui reposent sur le principe de la pulvérisation de la goutte.

2.3. Purges et appoints

Comme nous l’avons déjà dit plus haut, l’objectif des tours aéroréfrigérante est de refroidir l’eau par l’évaporation forcée d’une certaine quantité de l’eau même. La quantité d’eau évaporée est directement proportionnelle à la quantité de chaleur à dissiper : en particulier, 1 litre d’eau est perdu tous les 600 Kcal de charge thermique éliminée.

Il s’agit d’une donnée physique irréfutable et représente, si nous le voulons, l’un des rares aspects « critiques » et donc à gérer, malgré le bilan clairement positif des avantages des systèmes aéroréfrigérante par rapport à d’autres technologies de refroidissement.

L’eau évaporée pour obtenir le refroidissement doit être réintégrée dans le circuit (appoints) : il convient de procéder à cette opération en en conditionnant la qualité de sorte à empêcher la formation d’incrustations et de dépôts dans le circuit même. Et ce car les sels contenus dans l’eau qui s’évapore restent dissolus dans l’eau résiduelle, augmentant donc, petit à petit, leur concentration. En somme, il devient donc indispensable de veiller à ce que certaines limites ne soient pas dépassées : normalement, un traitement anticalcaire approprié et une purge partielle de l’eau contenue dans le circuit sont largement suffisants en ce sens.

Si l’eau évaporée dépend de la chaleur dissipée, et, à ce titre, n’est pas modifiable en termes de quantité, l’eau, en revanche, qui est définie comme « purge » qui a la fonction de maintenir la quantité de sels dissolus dans certaines limites peut l’être.

La purge peut être gérée de façon « empirique », plus ou moins égale à l’eau évaporée (indice de concentration 2). Ou bien, elle peut être contrôlée au moyen d’une surveillance constante de la qualité de l’eau contenue dans le circuit, en particulier du paramètre de conductibilité électrique.

Contrôler la conductibilité au moyen de traitements anticalcaires spécifiques et donc gérer convenablement la purge permet de gaspiller sensiblement moins d’eau. Mais encore : cela permet de préserver la pleine efficience de l’installation et de retarder le besoin d’interventions d’entretien et de remplacement de composants sujets à usure.

La solution idéale peut être donc de privilégier les systèmes « intégrées » pour sa propre installation : à savoir des corps qui incluent, en plus de l’unité d’évaporation même, aussi des appareils spécifiques destinés au contrôle et à la gestion des eaux. Mieux encore s’ils sont proposés directement par le fabricant : ainsi, ils seront mieux adaptés et spécialement conçus pour la machine asservie.

Plus d'informations3. Tours de refroidissement: principales applications industrielles et civiles

Tel que précisé au début, les tours aéroréfrigérante sont largement employées dans les installations de:

- production d’énergie,

- conditionnement civil,

- réfrigération

- et industrielles.

Ce dernier domaine représentant sans aucun doute le plus fréquemment concerné par l’utilisation de tours aéroréfrigérante : surtout dans le cas d’installations de moyenne et de grande capacité.

3.1. Tours aéroréfrigérante: la solution optimale pour les puissances élevées

Il faut préciser que tous les autres systèmes de refroidissement, qu’ils soient à air, adiabatiques ou des groupes froids, représentent une option valide lorsque les puissances thermiques à dissiper sont relativement faibles : à titre de référence, moins de 1 MW. Par contre, ceux-ci deviennent absolument non rentables lorsqu’il s’agit de puissances très élevées, même de l’ordre de plusieurs MW.

Dans le domaine industriel, les tours de refroidissement utilisées sont tant à circuit ouvert qu’à circuit fermé: dans ces dernières, le fluide à refroidir, qui peut être toujours de l’eau ou bien un mélange d’eau et de glycol, circule à l’intérieur d’un serpentin fait de tubes lisses qui, à son tour, est mouillé à l’extérieur et par où l’eau forcée à s’évaporer soustrait la chaleur au fluide interne.

3.2. Tours de refroidissement combinées à des échangeurs de chaleur

Les tours aéroréfrigérante à circuit fermé constituent une option valide dans le cas où il serait nécessaire d’avoir un refroidissement « indirect » du circuit : à savoir, s’il est préférable que le liquide du circuit de refroidissement ne soit pas contaminé par l’air.

Il est possible de réaliser le même type de refroidissement indirect avec une tour aéroréfrigérante à circuit ouvert combinée à un échangeur de chaleur à plaques ou bien à tube et à calandre. L’avantage du premier de ces deux systèmes consiste dans le fait que, en une seule machine, se trouvent et la section d’évaporation et l’échangeur de chaleur à tubes lisses sur lequel celle-ci agit : les avantages en termes d’espace occupé et de coûts sont irréfutables.

3.3. Tours de refroidissement combinées aux condenseurs à eau des groupes froids

Les tours aéroréfrigérante sont également utilisées dans la réfrigération civile mais, avant tout, industrielle et commerciale : en particulier, en combinaison au condenseur de groupes froids avec condensation à eau, aujourd’hui plus que jamais, dans les groupes à absorption.

3.4. Exemples de secteurs d’application

Pour conclure, et à titre d’exemple, voici une liste de secteurs d’applications industrielles ou civiles dans lesquels les tours de refroidissement peuvent servir à éliminer la chaleur de procès.

- Centrales nucléaires, thermiques, géothermiques et à charbon.

- Installations pétrolières : de grandes tours de refroidissement industrielles y sont souvent employées.

- Raffineries.

- Production de matières plastiques et traitements thermiques des métaux (comme les aciéries et fonderies).

- Cogénération et trigénération.

- Installations de conditionnement dans des bâtiments civils et industriels (secteur HVAC).

- Grandes supermarches, combinées aux groupes frigorifiques.

- Petites installations de production comme les fabricants de glaces.

4. Typologies de tours d’évaporation

Passons maintenant aux différentes typologies et variantes de construction des tours de refroidissement : en phase de projet, le choix est effectué sur la base de l’application à laquelle elles seront destinées ou bien de la dimension de l’installation.

Les variables plus fréquentes qui peuvent faire privilégier une option au lieu d’une autre sont généralement les suivantes :

- la puissance thermique à dissiper,

- la nature de l’eau à refroidir,

- le type de process,

- le contexte dans lequel l’installation a lieu (civil ou industriel),

- des exigences d’installation spécifiques, par exemple, s’il s’agit d’une nouvelle installation ou bien d’un remplacement.

4.1. Tours de refroidissement assemblées en usine ou sur site

La dimension de l’installation en termes de puissance thermique à dissiper conduit à préférer les tours aéroréfrigérante de type “package », à savoir préassemblées en usine, ou bien “montées sur site” (qui seront montées directement sur le chantier).

Ces premières peuvent être faites tant en métal qu’avec d’autres matériaux moins « sensibles » à la présence de l’eau et à l’éventuel effet de corrosion qui en dérive : par exemple, en fibre de verre. Quant aux secondes, elles sont généralement réalisées avec une structure métallique ou avec des profils moulés par pultrusion en fibre de verre, voire même en béton : les classiques tours hyperboliques des centrales nucléaires.

4.2. Solutions standard ou silencieuses

Un autre élément qui influe sur le choix de la solution de construction la mieux adaptée est le cadre d’installation : s’il s’agit du HVAC (hôpitaux, centres commerciaux, installations de conditionnement), il faudra préférer une solution à faible impact acoustique. La machine choisie devra donc avoir été conçue pour émettre peu d’émissions sonores ou, dans tous les cas, dont le niveau sonore est facile à réduire.

Si le cadre est de type industriel, les limites de bruit, bien que présentes si demandées par un projet, sont évidemment moins contraignantes : il est donc possible de proposer une solution moins spécifique à cet égard.

4.3. Il vaut mieux des ventilateurs centrifuges ou des axiaux?

Pour répondre à cette question, revenons un peu en arrière dans le temps.

Dans les années passées, la tendance était de préférer les tours aéroréfrigérante avec des ventilateurs centrifuges dans le cadre des applications civiles. Mais pour les applications industrielles, le choix était porté sur les ventilateurs axiaux.

Aujourd’hui, comme il existe des tours aéroréfrigérante avec des ventilateurs axiaux tout aussi efficaces et silencieux, cette différence n’apparaît plus aussi marquée. Ceci est expliqué dans cet article sur les tours de refroidissement avec un ventilateur centrifuge ou un ventilateur axial.

4.4. À chaque installation, sa solution: la collecte des informations

Enfin, il est nécessaire de connaître aussi les éventuelles limites dimensionnelles ou liées à d’autres situations préexistantes pouvant porter à privilégier une solution plutôt qu’une autre.

Par exemple, dans le cas d’un remplacement, un réservoir peut déjà être présent ou il peut déjà exister un espace donné par l’installation précédente auquel il est nécessaire de s’adapter. En revanche, il est plus rare de trouver une limite de ce type ou bien il est possible de choisir une autre zone prévue pour l’installation de l’équipement de refroidissement.

Tous ces aspects doivent être discutés au cours de la phase de collecte des données entre le maître d’ouvrage et le fournisseur et il relève de ce dernier de jouer un rôle de « conseiller » du refroidissement à l’égard du client pour que la solution proposée soit la meilleure tant en termes de faisabilité technique qu’économique.

Plus d'informations5. Entretien et traitement de l’eau

Comme tous les dispositifs implantés dans une installation technologique, les tours aéroréfrigérante aussi, de quelque type que ce soit, requièrent un programme d’entretien courant et, en cas de panne, d’entretien extraordinaire.

Du fait de leur extrême simplicité de construction, les tours de refroidissement ne requièrent aucune sorte d’attention particulière, si ce n’est le respect de certaines directives aussi simples qu’efficaces afin d’en maintenir les performances toujours au top.

En effet, sécurité et efficacité vont de pair.

5.1. Le traitement de l’eau des tours

Les aspects les plus délicats sont certainement reconductibles à la nature de l’eau en circulation: à savoir, non seulement il faut faire attention à la typologie d’eau à refroidir mais aussi à la façon dont cette eau est contrôlée et conditionnée pour ne pas se dégrader du point de vue physique et chimique.

Une eau bien traitée qui évite les dépôts et les incrustations dans la tour aéroréfrigérante et, en général, dans l’installation, joue également un rôle important pour réduire au minimum l’éventuelle prolifération et diffusion de substances organiques (algues) ou de bactéries, y compris la plus répandue et potentiellement dangereuse qui peut être responsable de la légionellose.

Une tour aéroréfrigérante propre signifie une tour aéroréfrigérante efficace en permanence, donc en mesure d’offrir un rendement maximum en utilisant ressources le moins possible : tant en termes d’électricité que d’eau évaporée ou purgée.

5.2. Les bonnes pratiques fournies par un fabricant de tours

Même les composants qui constituent une tour aéroréfrigérante bénéficient, évidemment, d’une gestion correcte : les corps d’échange de chaleur ont une durée de vie prolongée, tout comme les moteurs et les ventilateurs travaillent dans de meilleures conditions, lorsque l’eau est moins agressive, donc moins susceptible d’en dégrader les pièces les plus sensibles.

Concernant les bonnes pratiques à suivre pour obtenir cette condition, il suffit généralement de respecter les indications spécifiques fournies par le fabricant et relatives aux contrôles et aux entretiens périodiques ainsi que les paramètres chimiques et physiques à appliquer pour l’eau en circulation. Dans tous les cas, il existe des directives plus générales, souvent citées dans les manuels du fabricant mêmes, qui fournissent de “bonnes pratiques” valables pour toutes les installations où des tours aéroréfrigérante sont utilisées, et qui sont délivrées par des organismes prestigieux comme Cooling Technology Institute et Assoclima (Confindustria).

Il s’agit de conseils utiles « impartiaux » pour une conduction optimale du système dans son ensemble.

Découvrez les bonnes pratiques en matière de gestion des toursRessources

Bonnes Pratiques

Ce qu'il faut savoir

Découvrez tous les termes techniquesArticles techniques

Newsletter

Abonnez-vous à la newsletter MITA et restez au courant des solutions techniques pour le refroidissement industriel et civil et découvrez notre offre.